DeepSeek官方app

DeepSeek官方app

快递驿站app合集

快递驿站app合集

网格通中国移动下载

网格通中国移动下载

无限邮箱

无限邮箱

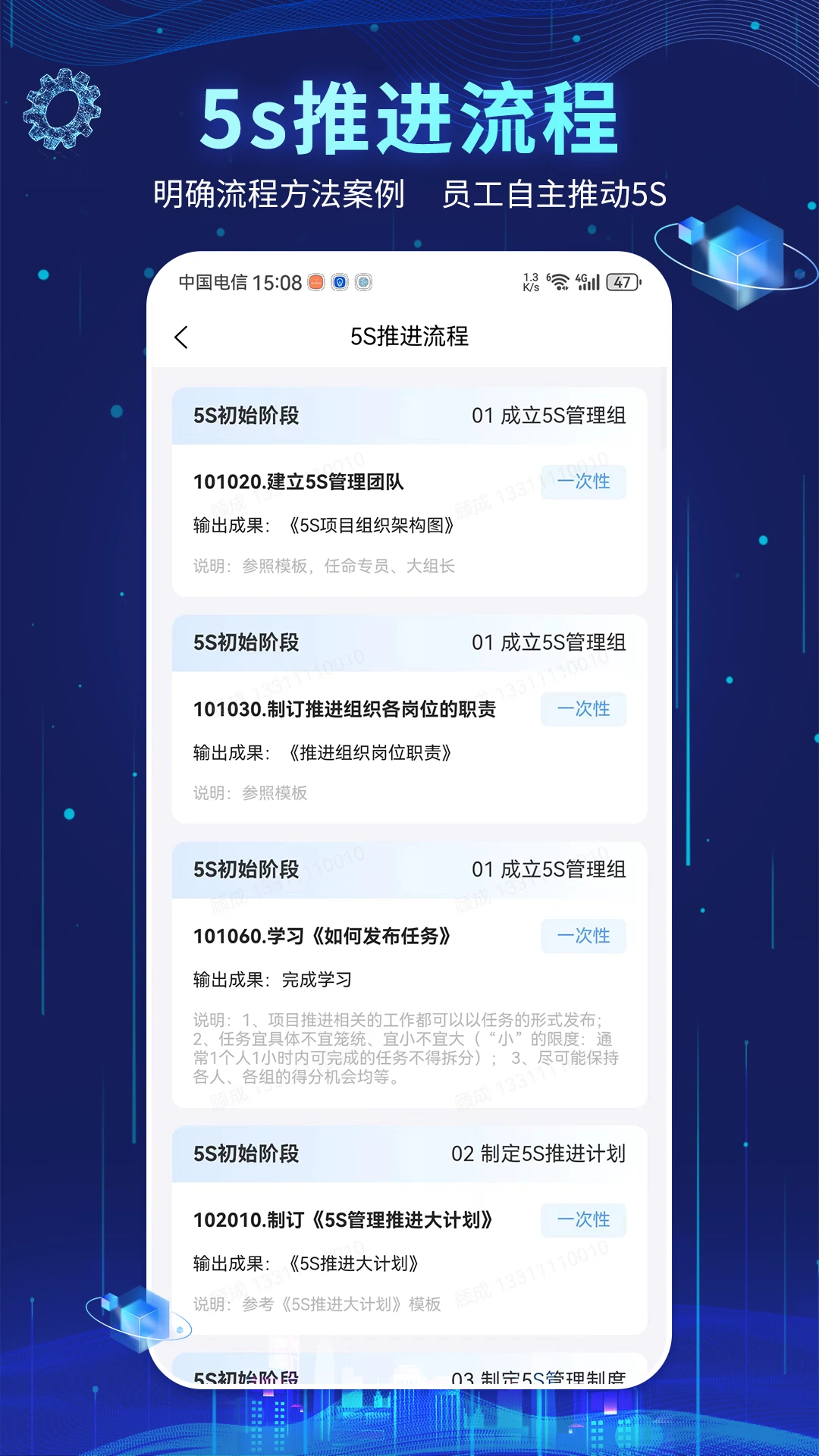

精益管理最新版是专为企业工程打造的智能运营管理系统,以数字化工具重构传统管理模式。平台集成全流程精益管理模块,从生产现场5S标准化、设备TPM预防性维护,到供应链成本动态核算、QC品质异常预警,覆盖企业降本增效全链路。

《精益管理》是聚焦企业精益管理全周期的专业软件,专注于助力企业完成精益管理的导入、推行及日常化运行。通过标准化模块设计,支持企业自主驱动精益管理落地,从现场 6S 改善到流程优化全程数字化追踪,搭配动态看板实时呈现改善成效,让精益理念渗透至生产各环节。系统内置长效机制工具,助力企业构建可持续的现场改善体系,以轻量化操作降低管理门槛,让精益管理真正成为企业提效的核心动力。

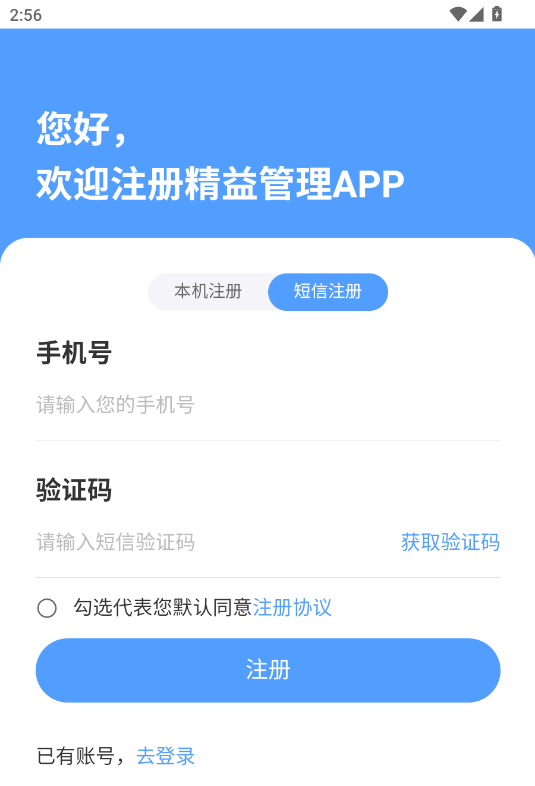

下载安装软件后,进入登录界面,点击蓝色字体“注册个人账号”

输入手机号、验证码,并阅读注册协议,同意后勾选,即可完成注册

1.为你带来任务信息的查询与管理

2.轻松进行在线学习,了解各类电力问题

3.支持位置信息的采集,为你带来通知公告信息

4.提供车辆信息管理,为你带来最快速的路线规划

精益管理的 5 个基本原则由丰田生产方式提炼而来,核心围绕 “消除浪费、创造价值”,以下是具体解析:

1. 价值(Value)

定义:从客户视角出发,明确什么活动能创造真正价值。

要点:拒绝主观臆断,以客户需求为导向,避免 “企业自嗨” 式生产,例如多余功能开发、过度包装等非增值环节需剔除。

2. 价值流(Value Stream)

定义:梳理产品从概念到交付的全流程(设计、生产、物流等),识别增值与非增值活动。

要点:通过可视化工具(如价值流图)暴露隐藏浪费(如库存积压、等待时间),例如某汽车厂通过价值流分析,发现物料搬运占生产周期的 30%,通过优化布局减少搬运距离。

3. 流动(Flow)

定义:让价值流中的各环节连续流动,避免停滞。

要点:打破传统批量生产模式,推行 “单件流” 或小批量生产,例如精益产线通过 U 型布局,让工序间流转时间从 4 小时缩短至 15 分钟。

4. 拉动(Pull)

定义:以客户需求为 “拉动” 信号,而非提前批量生产。

要点:典型如 “看板管理”,后工序向前工序领取物料,避免过量生产。例如超市货架缺货时才补货,而非提前堆满仓库。

5. 尽善尽美(Perfection)

定义:持续改进,追求零浪费、零缺陷、零延误。

要点:通过 PDCA 循环(计划 - 执行 - 检查 - 改进)或 Kaizen(持续改善)机制,鼓励全员参与优化。例如丰田某工厂通过十年持续改善,将设备换型时间从 4 小时压缩至 3 分钟。

总结这五大原则以 “客户价值” 为起点,通过价值流分析识别浪费,用流动和拉动机制优化流程,最终以持续改善实现管理升级,核心是将 “消除浪费” 转化为可执行的系统化方法。

下载

江铃智行app

111.4M /

下载

江铃智行app

111.4M /

小编简评:新能源汽车

下载

乐酷桌面车机版APP

7.9M /

下载

乐酷桌面车机版APP

7.9M /

小编简评:乐酷桌面车

下载

摇一摇快捷方式APP安卓版

15.8M /

下载

摇一摇快捷方式APP安卓版

15.8M /

小编简评:摇一摇快捷

下载

时光印记APP官方版

52.5M /

下载

时光印记APP官方版

52.5M /

小编简评:时光印记AP

下载

特价航空班机票查询APP

56.1M /

下载

特价航空班机票查询APP

56.1M /

小编简评:特价航空班

下载

手机测量水平仪app

53.0M /

下载

手机测量水平仪app

53.0M /

小编简评:手机测量水

下载

MNN TaoAvatar阿里巴巴数字虚拟人app

26.9M /

下载

MNN TaoAvatar阿里巴巴数字虚拟人app

26.9M /

小编简评:MNN TaoAva

下载

度豆APP官方版

110.6M /

下载

度豆APP官方版

110.6M /

小编简评:度豆APP最新

下载

理光景达全景相机app

181.3M /

下载

理光景达全景相机app

181.3M /

小编简评:理光景达+a

deepseek正版免费下载

8.7M

1.2.2 最新版

deepseek正版免费下载

8.7M

1.2.2 最新版

纳米AI搜索app

69.7M

2.3.6 最新版

纳米AI搜索app

69.7M

2.3.6 最新版

通义千问手机版(阿里AI大模型)

75.2M

3.59.1 安卓版

通义千问手机版(阿里AI大模型)

75.2M

3.59.1 安卓版

农事直通app

92.6M

1.2.0.3 最新版

农事直通app

92.6M

1.2.0.3 最新版

谷歌邮箱app(gmail)

10.5M

2025.10.06.815599742.Release 手机版

谷歌邮箱app(gmail)

10.5M

2025.10.06.815599742.Release 手机版

广西防返贫app最新版本2025年

130.9M

3.2.11 安卓版

广西防返贫app最新版本2025年

130.9M

3.2.11 安卓版

zoom官方免费下载

154.6M

6.3.10.27968 最新版

zoom官方免费下载

154.6M

6.3.10.27968 最新版

易企秀设计

41.4M

5.60.0 安卓最新版

易企秀设计

41.4M

5.60.0 安卓最新版

旺商聊app

98.5M

3.6.0 安卓最新版

旺商聊app

98.5M

3.6.0 安卓最新版

支云全场景庭审系统

62.6M

2.2.1.4 最新版

支云全场景庭审系统

62.6M

2.2.1.4 最新版

内蒙古移动申报(内蒙古企智登)

51.0M

2.6.2 最新版

内蒙古移动申报(内蒙古企智登)

51.0M

2.6.2 最新版

职校家园app

57.1M

v1.6.2 官方版

职校家园app

57.1M

v1.6.2 官方版

网友评论